Plywood atau disebut juga kayu lapis atau papan tiruan (Multiplex).

Sejarah kemunculan kayu lapis cukup panjang. Menurut Gregor (2007) kayu lapis telah dibuat sejak ribuan tahun lalu, beberapa sumber mengatakan kayu lapis pertama kali dibuat di Mesir sekitar 3500 tahun yang lalu ketika manusia menulis pada lembaran kayu yang tipis. Hal ini dilakukan untuk menghemat kayu kualitas tinggi dan memanfaatkan kayu yang kuarang kuat. Namun penggunaan kayu lapis secara modern dimulai pada abad 19 di Amerika Serikat. Menurut PIKA Semarang (2008) pada awalnya kayu lapis diproduksi karena kebutuhan akan papan lebar sangat besar dan apabila menggunakan kayu solid sangat beresiko tinggi terhadap efek penyusutan kayu (melengkung, melintir dan pecah/retak).

Berdasarkan defenisinya kayu lapis adalah kayu yang terbuat dari susunan vinir yaitu kayu yang disayat menjadi lembaran-lembaran. Lembaran-lembaran ini disusun dengan arah serat bersilangan dengan jumlah vinir ganjil mulai dari 3 (triply/triplek), 5, 7, 9 (multiply/multiplek). Lembaran-lembaran tersebut biasanya di peroleh dari proses pengupasan kayu log secara rotary. Dari proses ini diperoleh lembaran yang lebar dan panjang pada ketebalan yang kecil (0.3mm – 3mm). Dari konstruksi yang digunakan untuk membuat plywood, maka bahan ini sangat tahan terhadap resiko pecah/retak, melengkung atau melintir yang tergantung pula pada ketebalannya.

Sebenarnya kayu lapis memiliki potensi besar sebagai alternatif pemenuhan kebutuhan terhadap papan dan untuk meninggkatkan devisa negara. Namun potensi itu tidak tampak akibat pemanfaatan yang kurang profesional serta isu-isu buruk tentang kayu lapis yang mengurangi permintaan terhadap kayu lapis. Menurut PIKA Semarang (2008) kayu lapis (plywood) memiliki kelebihan yaitu daya tahannya terhadap penyusutan kayu dan ukuran panjang lebar yang tidak mungkin didapatkan dari kayu solid pada posisi kualitas yang sama. Tetapi bukan berarti plywood punya daya tahan yang sama kuatnya terhadap cuaca. material ini hanya direkomendasikan untuk perabot di dalam ruangan (indoor). Hal ini menjelaskan bahwa kayu lapis sangat baik untuk memenuhi kebutuhan papan berukuran lebar sehingga kayu lapis memiliki fungsi khas yang dapat terus dikembangkan dan dikomersilkan.

Perjalanan Pembuatan nya:

Proses awal pada dasarnya sama dengan proses pembuatan vinir kayu karena plywood terbuat dari lapisan beberapa lembar vinir. Pembuatan papan buatan, dalam hal ini multipleks, adalah proses lanjutan dari pembuatan vinir.

Vinir / Veneer merupakan lembaran tipis kayu yang dihasilkan melalui beberapa proses mesin. Ketebalannya pun bervariasi tergantung dari fungsi dan pemakaiannya. Vinir yang digunakan untuk lapisan akhir sebuah plywood (multipleks) atau papan buatan lainnya biasanya cukup tipis namun berkualitas baik terutama dari sisi estetika atau keindahan

Arah serat kayu dan jenis permukaan vinir yang diperlukan oleh konsumen mempengaruhi metode penyayatan kayu menjadi vinir. Oleh karena itulah saat ini terdapat beberapa metode untuk mendapatkan bentuk serat kayu tertentu dan juga untuk memperoleh nilai ekonomisnya.

Dari sebatang log vinir harus melalui beberapa proses sebagai berikut:

Debarking

Proses pertama untuk vinir adalah pengupasan kulit kayu hingga bersih.

ConditioningLog 'direbus' atau disteam dengan uap air panas atau air panas sehingga menjadi lunak untuk memudahkan penyayatan vinir.

Charging

Batang log di masukkan ke mesin yang berfungsi untuk membuat log sebundar mungkin. Termasuk pemangkasan bagian-bagian log agar didapat rendemen yang baik.

Contoh Mesinnya :

Lathing

Proses pengupasan Log. Terdapat berbagai metode penyayatan antara lain rotary slice, quarter slice, flat slice, plain slice, half-round slice dan rift slice.

Mesin Rotary :

Kebanyakan pabrik furniture yang berkapasitas menengah tidak menempatkan sawmill sebagai prioritas departemen yang harus dimiliki dan berada di areal produksi. Ini juga didukung dengan adanya sejumlah sawmill khusus yang menawarkan jasa penggergajian ataupun penjualan kayu belahan. Beberapa tahun terakhir beberapa pabrik besar mulai menempatkan sawmill sebagai salah satu departemen yang penting untuk meningkatkan efisiensi produksi.

Kebanyakan dari perusahaan jasa sawmill hanya menawarkan jasa penggergajian tanpa pengeringan, sehingga seringkali kayu gergajian yang dikirimkan ke pabrik furniture pemberi jasa masih dalam keadaan basah. Resiko lain juga timbul ketika penyedia jasa sawmill membelah kayu sedikit berbeda dari ukuran yang diinginkan. Rata-rata sawmill belum memiliki metode penggergajian yang bisa menurunkan limbah seminimal mungkin. Hal ini disebabkan karena sawmill tidak mengerti betul tentang kebutuhan pabrik furniture secara mendalam.

Beberapa metode pembelahan kayu log sebelum dibuat plywood :

Plain sawn

Log dibelah mengikuti arah yang selalu sama. metode paling efisien untuk kayu log yang berbentuk penampang bundar. Hasil permukaan arah serat bervariasi dari serat lurus ke serat berbunga.

Riftsawn

Sangat sulit dan lama dalam pelaksanaannya. Log dibelah dulu pada bagian tengah menjadi papan (ini bagian paling tinggi kualitasnya) lalu empat potongan lainnya dibelah ke arah radial log (ke pusat radius). Besar sekali limbah yang dihasilkan tapi hasil kayu gergajian akan memiliki serat yang selalu lurus dan sangat kecil kemungkinan perubahan bentuk karena penyusutan.

Quartersawn

Diawali pembelahan menjadi empat bagian ke arah pusat radius, lalu masing-masing bagian dibelah searah dengan radius kayu log. memiliki nilai ekonomis tinggi dan efisiensi lebih baik.

Kedua metode terakhir biasanya digunakan oleh pabrik pembuat vinir kayu untuk plywood bagian permukaan paling akhir. Plywood diharapkan akan memiliki arah serat yang sama dan memungkinkan untuk dilakukan laminating atau overlap vinir pada permukaan kayu lapis (plywood).

Proses Pengerjaan Plywood

Memilih Log

Langkah pertama dalam pembuatan papan buatan adalah memilih log. Log dipilih berdasarkan kelurusan dan diameternya bundar atau tidak. Log yang baik untuk pembuatan plywood adalah yang bebas dari mata kayu.

Debarking hingga Vinir Drying

Proses ini persis seperti yang dijelaskan pada proses pembuatan vinir. Dari Proses Pembersihan kulit dan benda asing ( Paku, Batu, dll ) sampai proses pengupasan di Rotary dan akhirnya masuk dalam Drying Machine.

Gluing

Aplikasi bahan lem menggunakan roller coater sistem dan lem yang digunakan adalah jenis urea resin atau phenol-Formaldehyde. Jenis lem yang mengandung formaldehyde diketahui kurang baik untuk kesehatan dan lingkungan yang mana bahan kimia yang digunakan untuk membuat lem ini bisa mengakibatkan penyakit kanker.

Oleh karena itulah beberapa konsumen besar saat ini mensyaratkan pabrik furniture mereka untuk menggunakan papan buatan yang bebas dari kandungan formaldehyde dengan cara melakukan test secara berkala.

Terdapat beberapa standar ukuran dan metode pengetesan untuk bahan kimia ini. Grade paling tinggi adalah E0 yang berarti NOL emisi. Kemudian terdapat grade E1, E2 san seterusnya.

Glue Mixer :

Pressing

Lapisan-lapisan vinir diatur di bawah mesin press dengan tekanan tinggi hingga ketebalan yang diinginkan. Sebuah mesin press plywood bisa memuat sekaligus untuk 50 lembar plywood dalam sekali tekan selama 3-4 menit.

Dengan jenis lem yang berbeda, pressing bisa dilakukan dengan 2 metode yang berbeda, hot press dan cold press.

Hot Press : Lazim dilakukan untuk plywood dengan bahan baku softwood dengan suhu mencapai 120 °C selama hampir 10 menit. Akurasi waktu pengepressan, tingginya tekanan dan temperatur sangat penting pada proses ini.

Cold Press : Dilakukan dengan alat tekan hidrolik atau putar. Jenis lem yang digunakan biasanya adalah resin atau urea-formaldehyde yang memiliki proses pengeringan lebih lama. Pengepresan dilakukan selama 4-24 jam.

Hot Press Machine :

Cold Press Machine :

Cutting, Sanding

Lembaran-lembaran plywood yang telah kering kemudian di potong sesuai dengan ukuran standar arah panjang dan lebar. Permukaan plywood dihaluskan dengan mesin amplas dan cacat-cacat produksi dibersihkan atau diperbaiki.

Double Saw Machine :

Sanding Machine :

Quality Control dan Packing

Terdapat grade kualitas pada plywood yang dikenal dengan standar kualitas A hingga C. A mewakili kualitas paling tinggi dan C kualitas paling rendah. Standar kualitas untuk plywood antara lain: tidak terdapat 'overlap' vinir atau terkelupas, warna dan serat kayu dan akurasi ketebalan plywood.

Kayu lapis (plywood) memiliki klasifikasi sbb :

- Custom grades, yang dipilih berdasarkan keindahan warna dan uratnya. Contohnya adalah Decorative-faced tripleks 3mm : Teak plywood, Ramin plywood, Sungkai plywood, Rose plywood, Red Oak plywood, Melamin plywood dll.

- Good grades, mutunya kurang dari custom, cukup layak untuk finishing natural melamic

- Sound & Utilities grades, memiliki mutu rendah biasanya digunakan untuk pekerjaan struktur, atau dapat pula dilapis oleh finishing duco

- Backing grades, mutu paling rendah yang dimanfaartkan untuk pekerjaan struktur yang tidak terlihat.

Cacat Plywood :

Cacat adalah suatu kelainan yang terdapat pada kayu lapis yang dapat mempengaruhi mutu kayu lapis tersebut. Tipe cacat pada kayu lapis terbagi atas beberapa yaitu:

- Cacat alami adalah cacat yang terjadi atau terdapat pada kayu lapis yang disebabkan oleh faktor alami.

- Cacat teknis adalah cacat yang terjadi atau terdapat pada kayu lapis yang disebabkan oleh faktor teknis atau proses pengolahan.

- Cacat amplas adalah cacat yang terjadi pada saat pengamplasan.

- Cacat kempa adalah cacat yang terjadi pada saat pengempaan.

- Cacat pisau adalah cacat yang terjadi pada saat pengupasan.

- Celah adalah cacat terbuka (alur) yang terjadi akibat kurang rapatnya sambungan venir. Pecah adalah terpisahnya serat kayu.

Klasifikasi Grade Plywood :

1. AB Grade

- Penumpukan ( Staggering ) Max 25.4mm Diagonal

- Retakan Tertutup ( Closed Splits ) Max 305mm dan 1 per lembar

- Retakan Terbuka ( Open Splits ) Tidak ada

- Sambungan yang terbuka (Open Joint) Tidak ada

- Mata kayu yang sangat kecil Jarang

- Mata kayu yang kecil Tidak ada

- Perbedaan warna Tidak ada

- Lubang mata kayu Tidak ada

- Tambalan Tidak ada

2. C Grade

- Penumpukan ( Staggering ) Max 25.4mm Diagonal

- Retakan Tertutup ( Closed Splits ) Max 455mm dan 2 per lembar

- Retakan Terbuka ( Open Splits ) 1.6mm x max 255mm, 1 per lembar

- Sambungan yang terbuka (Open Joint) 1.6mm x max 305mm, 1 per lembar

- Mata kayu yang sangat kecil Jarang dan Menyebar

- Mata kayu yang kecil Tidak ada

- Perbedaan warna Tidak Sangat Sedikit

- Lubang mata kayu Tidak ada

- Tambalan Tidak ada

3. D Grade

- Penumpukan ( Staggering ) Max 25.4mm Diagonal

- Retakan Tertutup ( Closed Splits ) Max 610mm dan 3 per lembar

- Retakan Terbuka ( Open Splits ) 1.6mm x max 355mm, 1 per lembar

- Sambungan yang terbuka (Open Joint) 1.6mm x max 455mm, 1 per lembar

- Mata kayu yang sangat kecil Jarang dan Mencolok

- Mata kayu yang kecil ada

- Perbedaan warna ada

- Lubang mata kayu Tidak ada

- Tambalan Tidak ada

4. E Grade

- Penumpukan ( Staggering ) Max 25.4mm Diagonal

- Retakan Tertutup ( Closed Splits ) Max 800mm dan 4 per lembar

- Retakan Terbuka ( Open Splits ) 1.6mm x max 800mm, 1 per lembar

- Sambungan yang terbuka (Open Joint) 1.6mm x max 800mm, 1 per lembar

- Mata kayu yang sangat kecil Tidak terbatas

- Mata kayu yang kecil ada

- Perbedaan warna ada

- Lubang mata kayu Max 30mm Diameter

- Tambalan ada

Sedangkan Grade yang banyak dipasaran adalah grade UTY ( Utility ) atau Grade E/F. Grade F adalah grade dibawah E, dan Grade UTY kadang dibagi lagi menjadi UTY dan UTY -1 yg kualitasnya sedikit dibawah UTY. Dibawah Grade UTY -1 masih ada Grade reject, dan dibawah Grade Reject masih ada Grade Packing yg memang sengaja dibuat untuk keperluan Packing Plywood yang diproduksi dari sisa - sisa veneer plywood.

Hasil Produksi

Hasil Produksi Plywood banyak sekali ragamnya, dan disini ane coba kasih beberapa contoh hasil produksi dari Perusahaan tempat ane bekerja.

3mm atau disebut juga Triplex

5mm

12mm

15mm

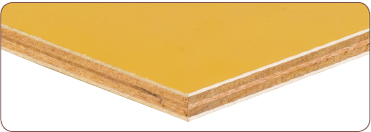

Film Faced Plywood

Urethane Coated Plywood ( UCP )

Keuntungan menggunakan Plywood

Beberapa keuntungan yang diperoleh dari penggunaan kayu lapis jika dibandingkan dengan penggunaan kayu lain adalah :

- Kembang susut pada arah memanjang dan melebar jauh lebih kecil, sehingga merupakan bahan yang memiliki stabilitas dimensi yang lebih baik

- Mempunyai ketahanan lebar besar terhadap belahan dan retak.

- Memungkinkan penggunaaan lembaran-lembaran papan yang lebih besar.

- Memungkinkan penggunaan lembaran-lembaran papan berbentuk kurva.

- Memunkinklan kayu lapis digunakan lebih efisien

- Ringannya kayu lapis hinga memudahkan perlakuan kayu lapis pada pembuatan-pembuatan barang tertentu.

- Memungkinkan mendapat efek nilai dekoratif yang lebih luas

- Mampu menahan paku dan sekrup lebih baik.

Video:

Sumber